棚卸差異はなぜ起きるのか─在庫が合わない現場に共通する“仕組みの不在”と対処法

Summary

こちらの記事でわかること

在庫が合わない─棚卸差異がもたらす影響

棚卸差異は、現場で起きる一時的なミスではなく、業務フローや管理体制の問題が数値として表面化したものです。つまり、日々の入出荷や移動、返品、廃棄といった業務の中で実態と帳簿上にズレが生じ、棚卸によって顕在化しているのです。

棚卸差異は偶発的なミスではなく、日常業務で蓄積されたズレが可視化された状態だといえます。

【調査データで見る】在庫管理の実態

高まる「在庫管理システム」へのニーズ

棚卸差異は、経営判断の精度低下や財務諸表への影響、欠品・過剰在庫による機会損失など、企業経営に多大な影響をおよぼします。では、こうした在庫管理の課題に対して、どのような対策を求めているのでしょうか。

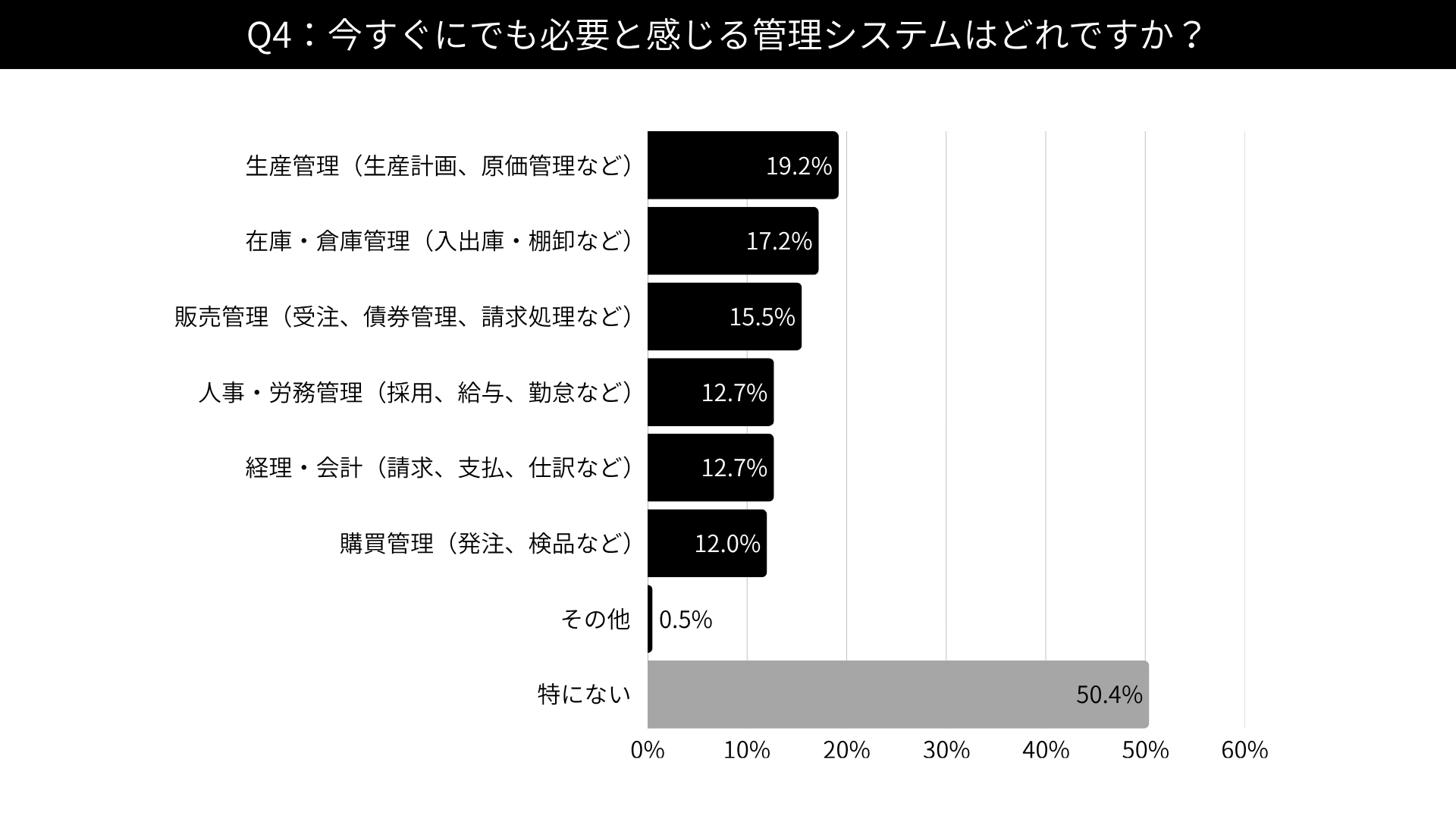

当社が行った独自調査(回答者:製造・小売・卸売業に従事されている599名)では、Q4:「今すぐにでも必要と感じる管理システムはどれですか?」という問いに対し、「生産管理(19.2%)」に次いで「在庫・倉庫管理(17.2%)」が2位という結果になりました。

在庫管理システムへのニーズが高い背景には、手作業や表計算ソフトでの管理による限界があります。入出荷のたびに手入力が必要になり、複数の担当者が関わることで記録漏れやタイムラグが発生しやすくなります。また、倉庫内の在庫が、どこにどれだけあるのか把握できず、棚卸のたびに理論在庫と実在庫のズレが生じてしまいます。

さらに、在庫管理は、販売管理・購買管理・生産管理といった業務と連携する必要があります。システムが導入されていない、あるいは各システムが連携していない状態では、情報の齟齬が生まれやすく、それが棚卸差異につながります。在庫管理システムへの高いニーズは、こうした課題を抱える企業の切実な声を反映しているといえるでしょう。

最優先課題は「ミスやトラブルの削減」

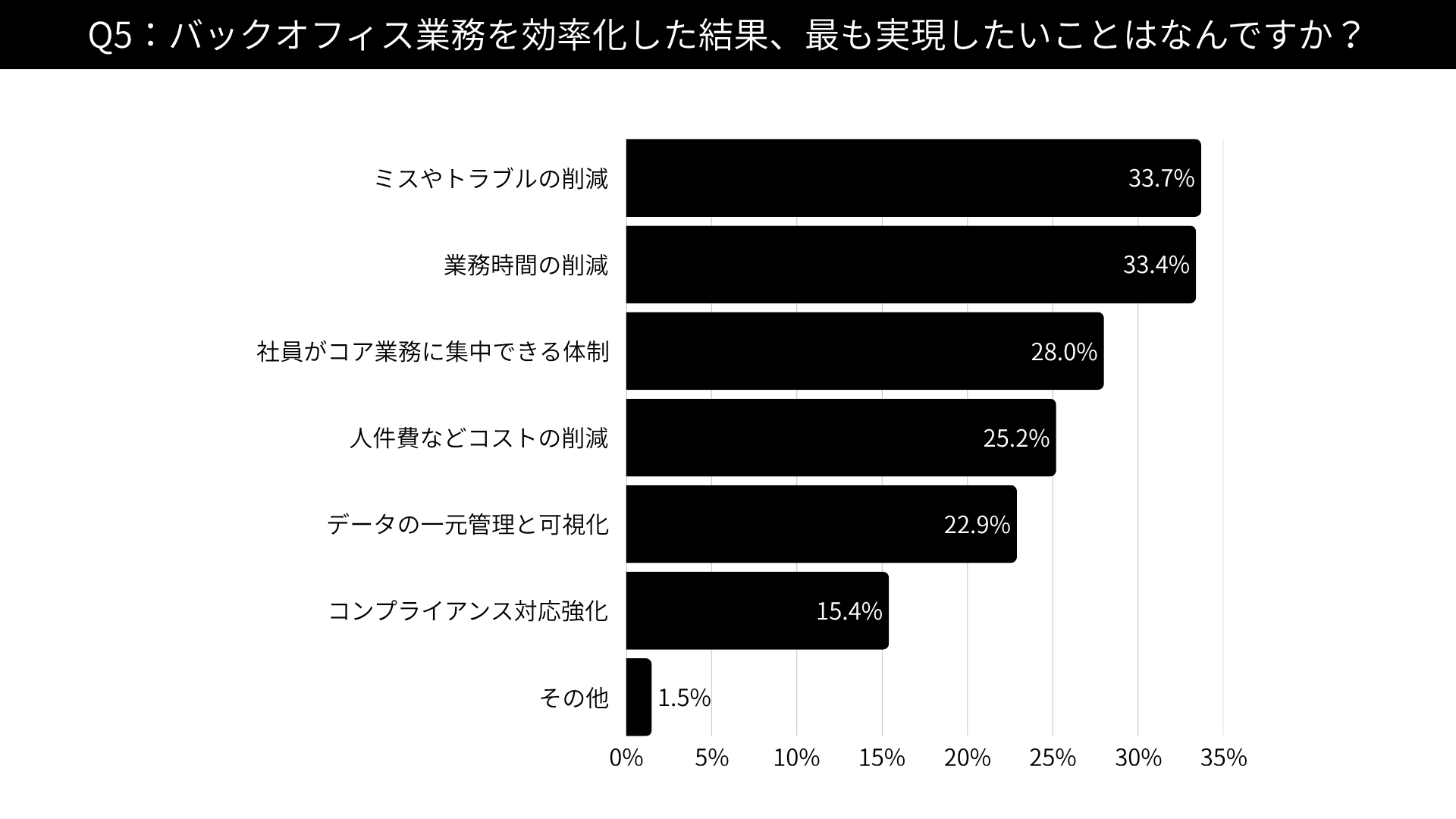

では、企業はバックオフィス業務の効率化によって、具体的に何を実現したいと考えているのでしょうか。Q5:「バックオフィス業務が効率化した結果、最も実現したいことはなんですか?」の回答結果では、「ミスやトラブルの削減(33.7%)」が1位という結果になりました。

バックオフィス業務には、さまざまな業務領域がありますが、在庫管理もその重要な一部です。特に、在庫管理におけるミスやトラブルは、企業全体に波及する影響の大きさから、多くの担当者が頭を悩ませています。

企業が求める「ミスやトラブルの削減」を実現するには、在庫管理の精度を高め、ミスが起きにくい仕組みを構築することが不可欠です。

※その他の調査結果に基づくレポートは、以下のページにまとめています。詳しくはリンク先をご覧ください。

棚卸差異の主な原因

棚卸差異は、単なる作業ミスや確認漏れで生じるだけでなく、業務フローや管理体制に構造的な課題がある場合にも発生します。差異が頻発する、あるいは継続的に発生している場合、その背景には共通した原因が潜んでいることが少なくありません。

以下では、現場でよく見られる代表的な原因を4つに分類して解説します。

原因① 棚卸時の作業ミス

最も基本的かつ頻度の高い原因は、棚卸時における作業ミスです。棚卸は実在庫の確認、数量の記録、帳簿やシステムへの反映といった複数の段階があり、それぞれでミスが発生する可能性があります。

主な発生要因は以下の通りです。

- 数え間違い:目視での数量確認において、誤認やカウントミスが生じる

- 入力ミス:確認した在庫数を帳簿に手動で入力する際の数字の誤記

- 記録漏れ:確認済みであっても、帳簿やシステムへの記録が抜ける

こうしたミスは、どの工程で発生したのか後から特定しづらく、理論在庫の数値を合わせるだけでは根本的な解決になりません。

原因② 入出荷処理のタイムラグや記録漏れ

在庫は日々変動するものであり、入荷、出荷、返品が常に行われます。これらがリアルタイムで帳簿に反映されていない場合、理論在庫と実在庫との間に誤差が生じます。

よくあるケースは以下の通りです。

- 入荷処理:倉庫への保管は完了しているが、在庫数の計上がされていない

- 出荷処理:出荷済みの在庫が帳簿上は「在庫あり」のままになっている

- 返品処理:返品された在庫の帳簿反映が遅れ、在庫数が実態と乖離している

意図的なものではありませんが、在庫管理としては看過できない課題です。タイムラグが常態化している状態では、最新の在庫数を把握することができず、棚卸差異は構造的に避けられなくなります。

原因③ 情報共有・引き継ぎの不備

在庫管理は一部門だけで完結する業務ではなく、調達、販売、生産、物流など複数の部門や担当者が関与します。そのため、情報共有が不十分な場合、齟齬が生じやすくなります。

よくあるケースは以下の通りです。

- 情報共有の不足:入出荷や在庫移動などの情報が担当者間で共有されていない

- 処理ルールの欠如:入出荷や在庫計上の基準が担当者ごとに異なり、標準化されていない

- 口頭連絡のみの対応:仮置や一時移動が口頭で伝えられるだけで、記録として残らない

特定の担当者が在庫管理を担っている間は問題が表面化しにくい一方で、異動や退職、不在をきっかけに在庫の整合性が一気に崩れます。情報共有の仕組みが整備されず、属人化された管理体制が原因で差異が発生するケースも少なくありません。

原因④ 盗難・紛失など物理的要因

棚卸差異の原因には物理的な要因も含まれ、盗難・紛失・破損・廃棄などが帳簿に反映されず、差異として顕在化する場合があります。

よくあるケースは以下の通りです。

- 盗難による減少:倉庫や店舗から内部・外部を問わず持ち出される

- 輸送中の紛失・破損:店舗間移動や配送時に発生する

- 破損・劣化による廃棄:不良品や期限切れ商品を廃棄したが、帳簿に反映されていない

物理的に在庫が失われているにもかかわらず、理論在庫として残り続け、結果的に棚卸差異として顕在化します。

特に、高価な部材や持ち運びしやすい小型の商品を扱う現場では注意が必要です。

差異発生時の実務対応

ヒアリングやデータ照合による原因調査

棚卸差異が確認された場合、まず行うべきは原因調査です。原因を把握しないまま理論在庫を修正してしまうと、同様の問題が発生する恐れがあります。

原因調査の主なステップは以下の通りです。

① 現物確認

実際の在庫状況を再度確認して、数え間違いや取り違えがないかをチェックします。数量の多い商品、類似品番の商品、保管場所が複数ある商品は入念に確認が必要です。

② 関係者へのヒアリング

担当者にヒアリングを行い、入出荷や返品の履歴、作業時の特記事項(遅延・一時保管など)を洗い出します。特に、在庫移動や臨時対応が発生していた場合、その履歴を追うことで原因の特定につながる場合があります。

③ 帳簿データとの照合

入出荷記録、伝票、その他の処理による履歴と実在庫を突き合わせます。特に、入荷日・出荷日・返品処理などの履歴を確認して、帳簿に反映されていない処理やタイムラグが存在しないかを検証します。

ポイント

原因調査は一時的な誤差として処理するのではなく、業務上の課題を洗い出す機会として捉えるべきです。「どういった要因で理論在庫と実在庫にズレが生じたのか」を特定することが重要です。

帳簿修正と会計処理:棚卸差損・棚卸差益の仕訳

原因調査が完了したら、実在庫に合わせて帳簿を修正します。棚卸差異は在庫金額の増減として認識され、以下のように処理されます。

- 実在庫が理論在庫を下回る場合 = 棚卸差損

- 実在庫が理論在庫を上回る場合 = 棚卸差益

仕訳例

【棚卸差損の場合】

(借方) 棚卸減耗損 XXX円 / (貸方) 商品 XXX円

【棚卸差益の場合】

(借方) 商品 XXX円 / (貸方) 仕入 XXX円

会計基準や業種ごとの慣行によって処理区分が異なる場合があるため、税理士・会計士との事前確認が推奨されます。

会計処理における留意点

棚卸差異率が一定の水準を超える場合は、経営陣への報告も求められます。また、税務調査や監査対応に備え、差異の発生原因と仕訳の整合性を示す資料として残す必要があります。

棚卸差異率 = (実在庫 - 理論在庫) ÷ 理論在庫

※一般的には2〜3%以下に抑えることが望ましいとされています。

棚卸差異を防ぐための基本対策

以下では、差異の再発防止と在庫精度の向上を実現するための基本対策を3つ紹介します。

対策① 入出荷業務の標準化とマニュアル整備

棚卸差異の多くは、手順や処理のばらつきによって引き起こされます。これを防ぐためには、入荷から出荷までの業務手順を標準化し、マニュアルを整備する必要があります。明確にすべき内容は以下の通りです。

- 処理タイミング:入出荷をどの時点で記録するか (作業前、作業後、同時)

- イレギュラー対応:返品・移動など、通常の業務フローから外れる在庫変動の扱い方

- 責任範囲:処理を誰が担当し、どの段階で完了とみなすか

複数拠点や多人数での運用を行っている場合、マニュアルがない状態では属人化が進み、作業の一貫性が保てません。標準化された手順と明文化された基準により、担当者が変わっても同じレベルで業務を遂行できます。

対策② 棚卸実施頻度の引き上げ

棚卸の実施頻度は、在庫管理の精度を大きく左右します。決算期のみの棚卸では、差異の発生から認識までの期間が長くなり、原因の特定が困難になります。差異を早期に発見し是正するには、棚卸の実施頻度を引き上げる必要があります。

主な実施方法は以下の通りです。

- 月次棚卸:在庫全体の整合性を継続的に確認する

- 週次棚卸:動きの多い商品や重要品目に絞って実施する

- 循環棚卸:保管エリアや商品群を分割して計画的に検証する

実施頻度の引き上げは、単に差異を見つけることではなく、差異が小さいうちに発生箇所を特定し、どの業務に問題があったのかを把握できる状態を保つことです。これにより、日常業務の検証手段として機能するようになります。

対策③ 保管場所の最適化とロケーション管理

ロケーション管理の徹底は、在庫精度の根幹を支える要素であり、ピッキングなどの業務効率にもつながります。

主なポイントは以下の通りです。

- 定位置管理:在庫ごとに保管場所を固定して、決められた位置に配置する

- ラベリング:倉庫内のエリアや棚に棚番を付け、視覚的に分かりやすくする

- ゾーニング:類似品の混在を避け、品目別に明確に区分する

保管場所が整理されていない場合、同一商品が複数の場所に散らばっていたり、類似品が混在していたりすることで、誤認や重複カウントのリスクが高まります。

長期にわたり同じ担当者が対応している間は、問題が表面化しにくいものの、人員の入れ替わりや業務量の増加によって差異が発生しやすくなります。

システムを活用した在庫精度の向上

棚卸差異の根本的な要因は、在庫移動と処理の間に生じるタイムラグにあります。手作業や表計算ソフトによる管理では、このタイムラグを解消することは困難です。システムを導入することで、在庫の変動をリアルタイムで記録し、常に最新の在庫数を把握できる体制を整えることが重要です。

クラウド型 在庫管理システムの導入

入出荷や在庫移動などの処理を一元管理し、全ての処理がリアルタイムで記録されるため、理論在庫と実在庫の乖離を構造的に抑制できます。

主なメリットは以下の通りです。

- リアルタイム共有:複数拠点での在庫状況を同時に確認・更新できる

- 履歴管理:入出荷・移動・返品など全ての処理が履歴として残る

- 権限設定:部門や担当ごとにアクセス権限を設定し、運用ルールを徹底できる

- 情報の一元化:営業・倉庫・経理など、部門間で同じ在庫数を参照できる

クラウド型であれば、ITリソースの少ない企業でも初期投資を抑えた導入が可能です。システム上で情報が一元管理されることで、属人化を防ぎ、誰もが同じ情報をもとに業務を進められる体制を構築します。

ハンディターミナルによる現場作業の効率化

在庫移動時にスキャン操作することで、物理的な動きがシステムへ反映され、記録漏れや転記ミスを防ぐことができます。

主な効果は以下の通りです。

- 処理の確実性:スキャンを行わなければ処理が完了しない仕組みが実現できる

- 転記ミスの防止:手入力を介さず、データが直接システムに反映される

- 作業の効率化:ハンディターミナルでスキャンすることで自動照合ができる

- 履歴の自動保存:作業ログやエラーが残り、原因を特定しやすくなる

ハードウェアや運用ルールの整備は必要ですが、導入により現場の作業負荷を軽減し、在庫管理の精度と業務効率が大きく向上します。

まとめ─棚卸差異をゼロに近づけるために

棚卸差異への対策として、「気をつける」「確認を増やす」といった心がけだけでは不十分です。差異をゼロに近づけるために必要なのは、在庫が動いた事実が必ず記録として残る仕組みを構築することです。そうした体制により、棚卸差異を継続的に抑制できるようになります。

「ゼロに近い状態」とは、差異が発生しないことではない

実務上、差異を完全になくすことは困難です。重要なのは、差異が発生した際に原因を特定し、再発を防げる体制を整えることです。それは同時に、在庫管理を「現場任せの作業」から「把握できる仕組み」に引き上げることでもあります。

本記事が、その第一歩を踏み出すきっかけになれば幸いです。

Related Articles

同じカテゴリの記事コンテンツは準備中です。