なぜ在庫管理に「見える化」が必要なのか?属人化がもたらす企業の実態

Summary

こちらの記事でわかること

在庫管理に「見える化」が必要な理由

在庫管理は単なる現場オペレーションの一部ではなく、企業全体の収益性・生産性・信頼性に直結する基幹業務です。しかし、多くの現場では未だに属人化が続いており、在庫の正確な把握・共有が十分にできていません。在庫管理における「見える化」とは、現場で「何がどこにあるか」が誰にでも分かる状態を構築し、加えてその情報がリアルタイムに全社で共有される状態を指します。

商品がどこに、どれだけあるのか、いつまでに出荷すべきなのか―。こうした情報を特定の担当者に依存せず、組織全体で把握できる仕組みが求められています。

在庫管理における属人化の実態

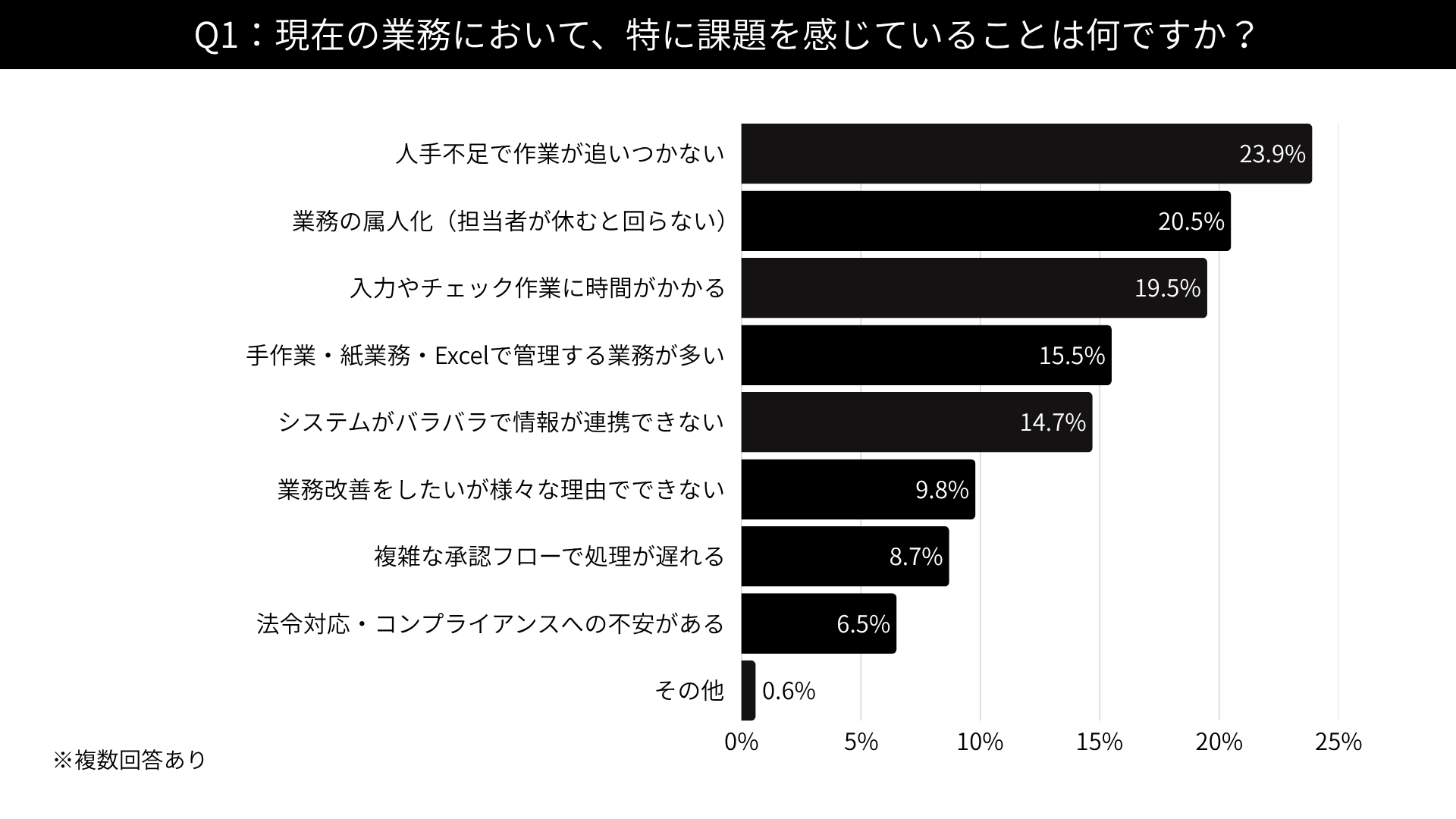

当社が行った独自調査(回答者:製造・小売・卸売業に従事されている599名)では、その背景に”現場の構造的な課題"が浮かび上がりました。

Q1:「現在の業務において、特に課題を感じていることは何ですか?」では、現在の業務における課題として、「業務の属人化(担当者が休むと回らない)」を挙げた企業が20.5%に上り、

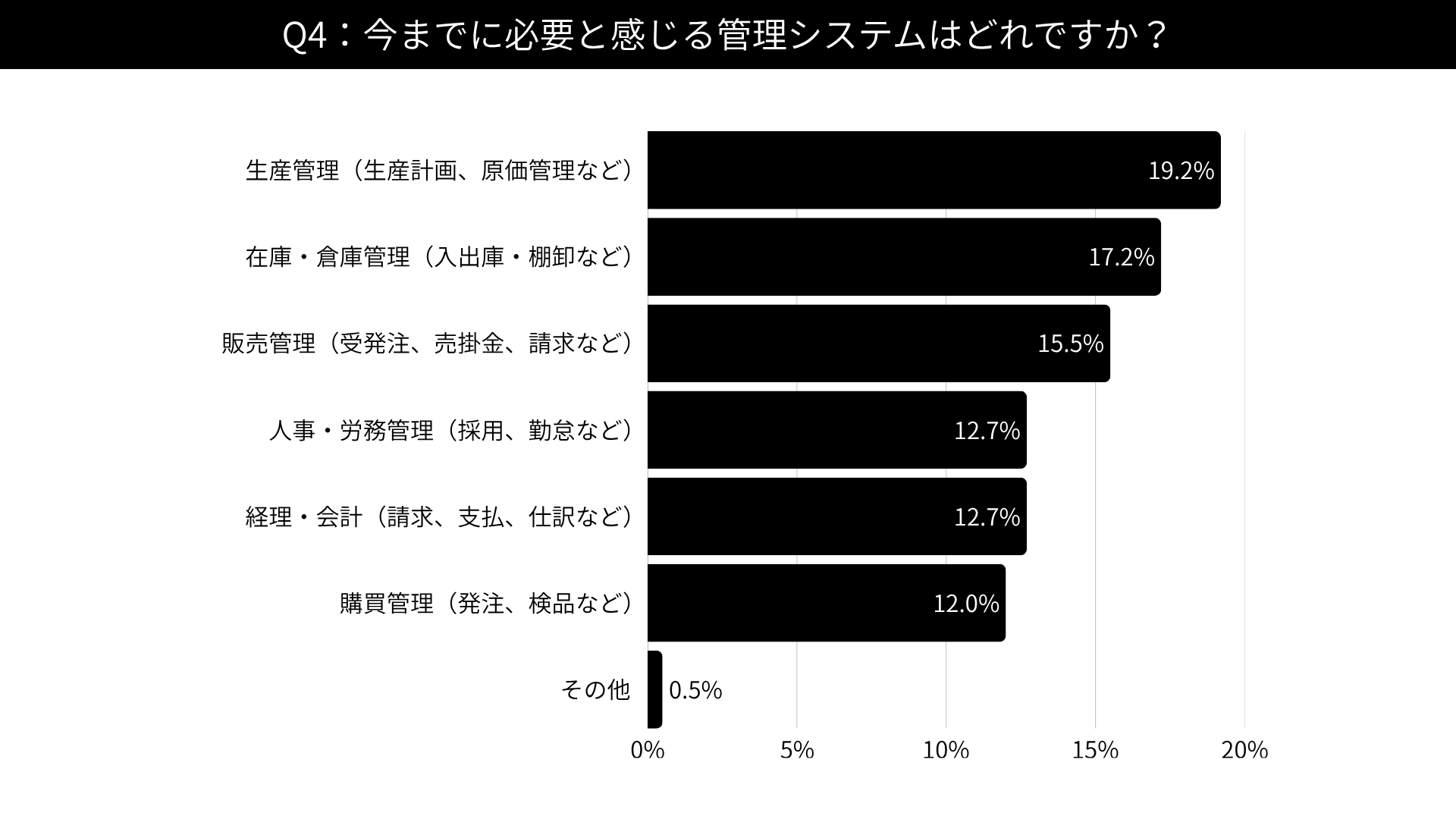

特に注目すべきは、Q4:「今すぐにでも必要と感じる管理システムはどれですか?」では、「在庫・倉庫管理」を選んだ企業が17.2%と、生産管理(19.2%)に次いで高い割合を示している点です。

この結果は、多くの企業が在庫管理の属人化を課題と捉え、システム化による解決を望んでいることを示しています。

※その他の調査結果に基づくレポートは、以下のページにまとめています。詳しくはリンク先をご覧下さい。

多くの企業で「見えない在庫」が問題に

"見えない在庫"は、企業構造や業務設計に根ざした問題です。以下では、この問題が生まれる実態を、3つの視点から紐解いていきます。

【実態1】担当者しか分からない“属人管理”

現場でよくあるのが、「在庫情報が組織で共有されず、特定の担当者のみが実態を把握している」という属人管理の状態です。

よくある属人管理の例

1. 特定担当者だけが、ロケーションや在庫数を把握している

業務マニュアルや操作手順がドキュメント化されておらず、ツールの使い方や承認フローが明文化されていない。属人化を防ぐには、こうした手順を明文化することが必須となる。

2. データ入力ルールが統一されていない

同じ商品でも担当者によって表記が異なると、別の在庫として扱われてしまう。また、数量の単位や入出庫の記録タイミングがバラバラだと、実在庫と理論在庫にズレが生じる。

3. 担当者の不在時、誰も在庫の所在や状況を説明できない

担当者の不在時でも業務が継続できるように在庫情報を組織全体で共有して、複数名で対応できる体制を整える必要がある。

このように、属人化された運用は短期的・断片的には効率的にはたらくように見えるかもしれませんが、再現性や継続性に欠けるため、事業の安定性を大きく損ないます。属人化を放置することは、企業にとって大きな経営リスクとなるため、早期の対策が求められます。

【実態2】表計算ソフトや紙台帳での“手作業集計”

在庫管理に表計算ソフトや紙の在庫台帳を使っている企業は依然として多く、こうした手法ではデータの更新・集計が全て人の手に依存してしまいます。

手作業集計の課題点

1. 入出荷のたびに手動で入力する必要がある

自動連携の仕組みがないため、現場での作業後に別途入力作業が発生する。作業負荷が高く、入力漏れや遅延が起きやすい状態となっている。

2. データ更新に時間がかかり、現場と帳簿の在庫数にズレが生じる

入力作業が後回しになると、実在庫と理論在庫の乖離が広がる。タイムラグが生じることで、リアルタイムの在庫状況が把握できない。

3. 関係者が最新データにアクセスできず、都度確認の手間が発生する

ファイルが個人PCや紙で管理されている場合、情報共有に時間がかかる。担当者への問い合わせや、ファイルの受け渡しが頻発して、業務効率を著しく低下させる。

4. ヒューマンエラーや転記ミスによる誤情報の発生リスクが高い

複数のシートやファイルにまたがる入力作業は、人為的なミスを誘発し、データの整合性が取れなくなるケースも多い。

特に、入出荷が頻繁な企業では在庫数のズレが常態化しやすく、誤出荷や欠品リスクが高まります。手作業による管理は、担当者の負担を増やすだけでなく、企業全体の業務品質を低下させる要因となっています。

【実態3】経営陣が実態を把握できない

現場の属人管理や管理体制の不備により、経営陣が「在庫の実態」を正しく把握できないというケースも少なくありません。これは、戦略的な意思決定において極めて危険です。

経営視点での問題点

1. 正確な在庫資産が把握できない

在庫管理が正確でないと、財務諸表との乖離が生じる。決算時に棚卸差異が発覚し、過大計上のリスクや信頼性の低下につながるケースも少なくない。

2. 欠品・滞留在庫の傾向が見えない

在庫ごとの回転率が可視化されていないと、機会損失や廃棄ロスが発生しても気づけない。適切な判断材料がないまま経営判断を下すことになり、収益機会を逃してしまう。

3. 多拠点の在庫状況が集約されない

各拠点の在庫がバラバラに管理されていると、無駄な拠点間移送や重複発注が発生する。全社的な在庫配置の最適化ができずコスト増を招く。

特に、製造・卸・小売といった在庫比率の高い業種では、在庫管理がそのままキャッシュフローに影響します。在庫の実態を経営陣が把握できていないことで、適切な投資判断や発注計画が立てられず、経営の機動性を著しく低下させます。

経営陣が現場を把握できない状況は、企業の成長を阻む大きな障壁となります。

在庫の見える化は「現品」と「情報」の2軸で実現する

在庫の見える化を実現するには、”現品:物理的に「見える」こと”と、”情報:データとして「見える」こと”を整備する必要があります。この2軸はそれぞれ以下のような役割を持ち、両方が揃って初めて組織全体で在庫を正しく管理できるようになります。

見える化の2軸 | 内容 | 目的 |

|---|---|---|

現品の見える化 | モノがどこに、いくつ、どういう状態で保管されているかが、誰の目にも明確であること | 「探す・迷う・数え直す」手間を削減 |

情報の見える化 | 在庫データがリアルタイムで更新され、関係者全員が正確な状況を把握できること | 迅速で正確な意思決定と、属人化の解消 |

現品の見える化:モノが「目で見て」分かる状態をつくる

「現品の見える化」とは、在庫として保管されている商品・資材・部品が、誰でも一目で分かるように整理・配置されている状態を指します。これは単なる整理整頓にとどまらず、誤出荷や滞留在庫の削減、作業時間の短縮といった実務的な効果につながります。

具体的には、以下の2つの要素が重要となります。

ロケーション管理

ロケーション管理は、在庫の保管場所をルール化する仕組みです。大きく分けて「固定ロケーション」と「フリーロケーション」という2つの方式があります。

区分 | 固定ロケーション | フリーロケーション |

|---|---|---|

特徴 | 商品ごとに定位置を決めて保管 | 空いているスペースに柔軟に保管 |

メリット | 定位置管理で迷わない、属人化しない | スペースの有効活用、在庫変動も柔軟に対応 |

デメリット | 保管効率がやや低下、棚が空きやすい | ロケーション情報の入力・更新が必須 |

向いている業態 | 小規模・品目数が少ない現場 | 多品種・在庫変動がおおきい現場 |

ロケーションが明確であれば、現品が目に見えるだけでなく、情報との照合も容易になり、誤出庫・誤配のリスクも大幅に軽減されます。

5S活動の徹底

5Sとは、製造業や物流業で広く活用されている現場改善の基本原則であり、「整理・整頓・清掃・清潔・躾(しつけ)」の徹底を指します。在庫管理においても、5Sの実践は「現品の見える化」に直結します。5Sが徹底されていない現場ではモノが探しづらく、在庫の滞留や紛失、誤出荷が発生しやすくなります。

項目 | 内容 | 在庫管理における効果 |

|---|---|---|

整理 | 不要なものを削除 | 過剰在庫・滞留在庫の削減 |

整頓 | 必要なものをすぐに使えるよう配置 | ピッキング効率UP、誤出荷防止 |

清掃 | 掃除・点検の実施 | 商品の品質維持、異物混入防止 |

清潔 | 整理・整頓・清掃された状態を維持 | 標準状態の定着 |

躾 | ルールの徹底・継続 | 作業の標準化、ミスの削減 |

5Sはアナログな活動のように見えますが、属人化の解消に非常に効果的です。

モノの配置や動線を標準化することで、特定の担当者に依存しない作業環境が整い、在庫の状態が一目で分かるようになります。さらに、整頓された環境では異常(欠品・棚違い・劣化品など)にもすぐ気付けるため、品質管理や安全管理の精度も向上します。

情報の見える化:在庫データをリアルタイムで把握する

「情報の見える化」とは、在庫数やロケーション、入出庫履歴などのデータを、誰でもいつでも正確に、かつリアルタイムで確認できる仕組みを構築することです。単に情報を「記録」するだけでなく、現場と経営陣が「把握・判断・改善」に活用できる状態にすることが重要です。情報の見える化が実現すると、組織全体で迅速かつ的確な判断が可能となるため、業務のスピードと精度が飛躍的に向上します。

具体的な実現方法としては、以下のような手段があります。

在庫管理システムやERPの導入

もっとも効果的かつ本格的な情報の見える化手段が、在庫管理システムやERP(基幹システム)の導入です。ERPには在庫管理機能が含まれており、販売管理や受注管理など他の業務システムとも統合されているため、業務全体の可視化と効率化が図れます。

システムの主な特長

- 入出庫・棚卸・移動などの作業情報をリアルタイムで記録・反映

- 拠点間で在庫情報を共有、相互活用が可能

- ロケーションやロット、消費期限などの属性管理も対応可能

システムを使うことで手入力のミスやタイムラグが減少し、正確な在庫データを常時把握できる体制が整います。また、複数拠点を持つ企業であれば、各倉庫の在庫状況を本部で一括管理できるため、拠点間移送の最適化や、適正在庫水準の維持にもつながります。

補足:システムを支えるツール

効果をさらに高めるツールとして、RFIDやバーコードが挙げられます。これらは商品や棚に取り付けることで、瞬時に在庫情報を読み取り、システムへ自動反映させることができます。

- バーコード:低コストで導入しやすく、ハンディターミナルでスキャンすることで入出庫や棚卸作業を効率化

- RFID:無線通信により、タグ(ICタグ)の情報を一括・非接触で読み取る技術。棚卸の大幅な時間短縮を実現

特に、RFIDは大量の在庫を扱う倉庫や、高頻度で在庫が動く現場で威力を発揮します。手入力の負担を減らし、データの正確性を高めることで、情報の精度がさらに向上します。

”見える化”がもたらすメリット

在庫管理における「見える化」は、単なる情報の可視化にとどまらず、業務そのものの質を変え、企業の競争力を底上げする変化の起点となります。

具体的には、以下のようなメリットが挙げられます。

メリット① 在庫の最適化

見える化を実現することで、在庫数、入出庫の履歴、在庫回転率がリアルタイムで把握できるようになります。その結果、欠品や過剰在庫といったリスクを未然に防ぐことが可能です。例えば、過去の出荷実績やリードタイムをもとにした需要予測と、実際の在庫状況を照らし合わせることで、「足りなくなる前に補充する」「余っている在庫は拠点間で移送する、または特売で販売する」といった戦略的な在庫運用が実現できます。

メリット② 品質維持

食品・医薬品・日配品など、消費期限や賞味期限が存在する商品を扱う業種では、品質管理が経営リスクに直結します。在庫の見える化により、各ロットの入庫日や期限情報を把握し、古いものから順に出庫する先入れ先出し(FIFO)の徹底が可能です。また、期限の近い在庫を一覧で確認したり、期限切れの警告を受け取ることで、廃棄ロスや品質事故のリスクを大幅に軽減できます。

メリット③ 業務効率の向上

見える化がもたらす効果の中で、最も現場の負担軽減に直結するのが業務効率の向上です。具体的には、以下のような業務が大幅に効率化されます。

- 必要な商品を「探す」時間

- 在庫数を「数え直す」作業

- 他部署・他拠点からの「在庫に関する問い合わせ」対応

こうした業務効率の向上により、出荷リードタイム短縮や残業時間削減といった経営指標にも好影響を及ぼします。さらに在庫情報が共有されることで、即座に状況を把握・対応できる体制が整うため、業務の標準化と人員配置の柔軟化にもつながります。

メリット④ コスト削減

在庫の見える化は、現場作業の効率を高めるだけでなく、直接的なコスト削減効果ももたらします。特に効果が大きいのが、以下の3つのコスト領域です。

1. 人件費

探す・数える・確認作業が不要になることで、作業時間短縮や残業削減、人員配置の最適化が実現する。

2. 倉庫費

滞留在庫が可視化され、保管スペースを効率的に使えるようになることで、保管コストを削減できる。

3. 返品・再送費

誤出荷や品質劣化を防ぐことで、返品対応・再配送・廃棄にかかるコストを抑制する。

これらは全て、部分的な改善の積み重ねによって実現するものであり、在庫の見える化はその起点になります。見過ごされていた小さなロスが削減されることで、企業の収益構造は着実に健全化されます。

メリット⑤ 顧客満足度の向上

見える化によって出荷精度と供給安定性が向上すれば、顧客満足度の向上につながります。特に、BtoBの商取引においては「納期遵守」「出荷精度」が重要な評価指標であり、リピート率や契約継続に直結します。

1. 在庫状況が見えることで欠品リスクが軽減

リアルタイムで在庫数を把握できるため、顧客からの注文にすぐ対応でき、納期遅延を防げる。受注可否の判断も迅速になり、営業面での精度が高まる。

2. 正確なピッキング・出荷によりミスが減少

ロケーション管理や在庫情報の正確性が向上することで、商品の取り違えや数量ミスが防げる。正確な商品が確実に届くことで、顧客からの信頼が向上する。

3. 問い合わせ対応のスピードが向上

在庫の有無や納期見込みを即座に回答できるようになり、顧客対応の質が向上する。迅速な対応が営業力の強化にもつながり、競合との差別化要素となる。

このように「在庫の見える化」は、単なる社内の管理精度を上げるための施策ではなく、顧客との信頼構築においても重要な役割を果たしています。

”在庫管理の見える化”がもたらす企業の未来

在庫管理の見える化は、単なる現場改善や業務効率化にとどまるものではありません。整備された在庫情報は、事業のあらゆる局面で判断の質とスピードを高め、企業の成長を後押しします。

意思決定の精度とスピードが格段に上がる

在庫データがリアルタイムに可視化されることで、経営陣は感覚的な判断ではなく、客観的なデータに基づいた意思決定ができるようになります。

- 不要な仕入れや、生産の無駄を抑制

- 売れ筋の在庫補充をタイムリーに実行

- 余剰在庫の削減によるキャッシュフローの改善

市場の変動が激しい時代において、スピーディかつ柔軟な判断を支える在庫情報は、もはや現場データではなく経営資源そのものと言えます。

属人管理から脱却し、再現性のある業務体制へ

見える化の効果として特筆すべきは、仕組みで回る業務体制が構築できることです。

- 業務がマニュアル化・標準化され、属人化

- 退職・異動に左右されない安定した現場運営

- 教育コストや属人トラブルの削減

このような体制こそが、組織の持続性と拡張性を高めます。見える化は、属人化からの脱却を支える基盤となるのです。

サプライチェーン全体の競争力を強化

在庫の見える化は社内にとどまらず、取引先や物流パートナーとの連携にも波及します。

- 受発注から納品までのリードタイム短縮

- 誤出荷・欠品の減少による信頼性の向上

- 取引先との連携による適切な発注・補充の実現

特に多拠点運営やEC事業、グローバル展開を行う企業では、サプライチェーン全体での在庫連携が競争力を左右します。企業の成長に合わせて、全体最適の視点での見える化が求められるようになります。

従業員の意識と働き方が変わる

見える化は単なる管理方法にとどまるのではなく、組織の働き方そのものを変えるきっかけにもなります。

- 「探さない」「迷わない」「聞かない」働き方の定着

- 問題が起きる前に気づき、対処する習慣の浸透

- 部署をまたいだ情報共有・連携の習慣化

現場の業務が整理され、情報がオープンに共有される環境は、従業員の意識や行動にもポジティブな変化をもたらします。それはやがて、企業全体の風土やブランド力にまで影響を及ぼします。

「見える化」から始まる企業変革

在庫の見える化は「業務改善」ではなく「企業変革」の入口です。”見える化”を起点として、新しい仕組みを取り入れながら、在庫管理を高度化していくことが、これからの企業には求められます。

小さな一歩から始め、継続的に進化し続ける姿勢こそが、持続的な成長を実現するカギとなります。