調査結果でわかった─「生産管理システム」が現場でいま求められている理由

Summary

こちらの記事でわかること

はじめにー製造・小売・卸売業でなぜ「生産管理システム」が求められるのか?

製造業の中でも、特に中小企業の現場では、人手不足の慢性化や熟練者の退職に加え、紙や表計算ソフトに頼ったアナログ管理などで、正確な情報管理ができず、社内環境の整備が進まない―そんな状況に陥っているという話をよく耳にするのではないでしょうか。

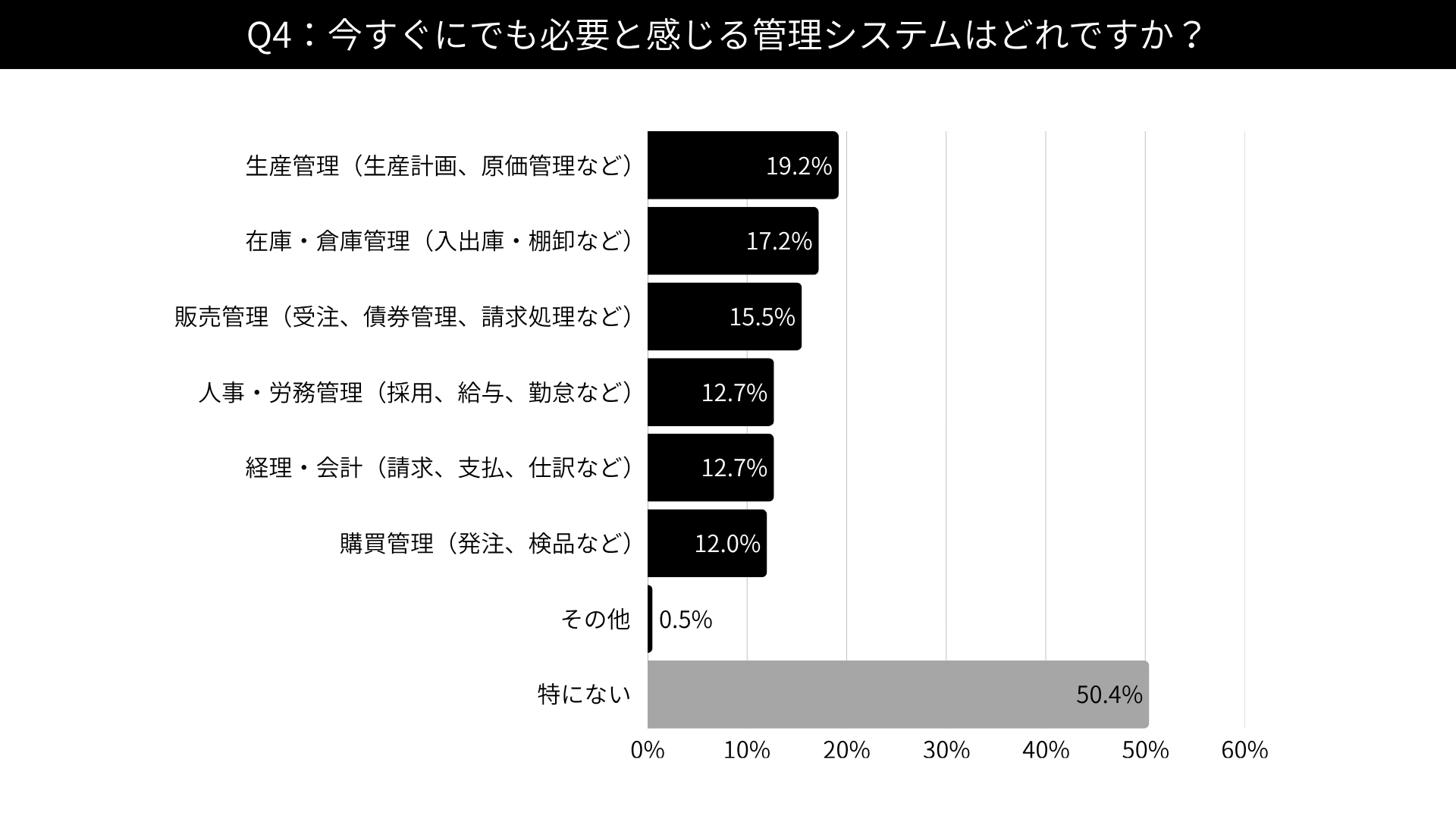

今回、当社が行った仕事の効率化に関するアンケート(回答者:製造・小売・卸売業に従事されている599名)の中でも、「今までに必要と感じる管理システムはどれか?」という質問に対し、最も票を集めたのが生産管理(生産計画・原価管理など)でした。その背景をたどると、工程・在庫・人員・原価などのデータが現場と経営陣とで分断され、誰も全体を俯瞰できないことで現場の詰まりを生んでいることがわかりました。

そこで本記事では、今回の調査結果とともに、当社が開発・提供する中小企業向けクラウドERPシステム「キャムマックス」の導入支援での経験を踏まえて、「なぜ生産管理システムが求められているのか」を紐解いていきます。

調査結果が示す「生産管理システム」への関心の高まり

Q4:「今すぐにでも必要と感じる管理システムはどれですか?」とアンケートをとった結果、管理システムの中で必要性が最も高いのは生産管理(生産計画・原価管理など)でした。

なぜ生産管理の回答が多かったのか、その背景にはいくつかの理由があります。それは「生産計画を立てるのが難しい」「工程や品質の管理が属人的だ」などといった生産管理ならではの課題もさることながら、構造的な人手不足やアナログ管理の限界、新たなシステムを導入することへの不安や抵抗という複合的な事情が絡まり、これらが巡り廻って“生産管理こそシステムで業務改善が必要である”という結論に至らしめているのです。

それでは、現場がなぜ生産管理に課題を感じているのか、その理由をひとつずつ紐解いていきます。

「人手不足」と「属人化」がもたらす構造的課題

人手不足の解決策、“仕組みで回す”発想に切り替えざるを得ない時代

現在、日本の中小企業では、「新入社員が入らない」「業務を熟知しているベテランの従業員は退職期に入る」など、人手不足が年々深刻になっています。

そのため、

- リソースが限られているので生産計画の変更ができない

- 工程負荷を調整できる人が限られている

- 一人の作業者に多くの工程を兼務させざるを得ない

などの課題が深刻化しています。そこで、多くの企業はこれまでのように「人を増やす」ではなく「仕組みで回す」方向へと変化しています。

1人に依存する「属人化」は、組織の成長を止める

属人化とは、業務が個人の経験や暗黙知に依存し、他の人が代替できない状態のことです。これは中小企業ほど顕著ですが、特に生産管理の領域では深刻な影響をもたらします。

例えば、

- 生産計画が担当者のExcelなどの表計算ソフトで独自に管理している

- 段取り替えの順番や効率の良い方法は一部の社員しか知らない

- 受注変更やイレギュラーの判断基準が“その人の感覚”に依存

- 原価の内訳や計算方法が担当者の頭の中にあり共有されていない

このような状態では、 担当者が不在になった瞬間に生産工程が乱れてしまう危険があります。

特に、製造業では複数工程が連動するので、1つの属人業務が全体に遅れやミスを伝播させてしまい、会社に損失を与える事態になりかねません。属人化は見えにくい分だけ厄介で、企業の中長期的な成長を阻害する“静かなリスク”とも言えます。

すんなり導入ができない。ためらう企業が抱える「不安」と「誤解」

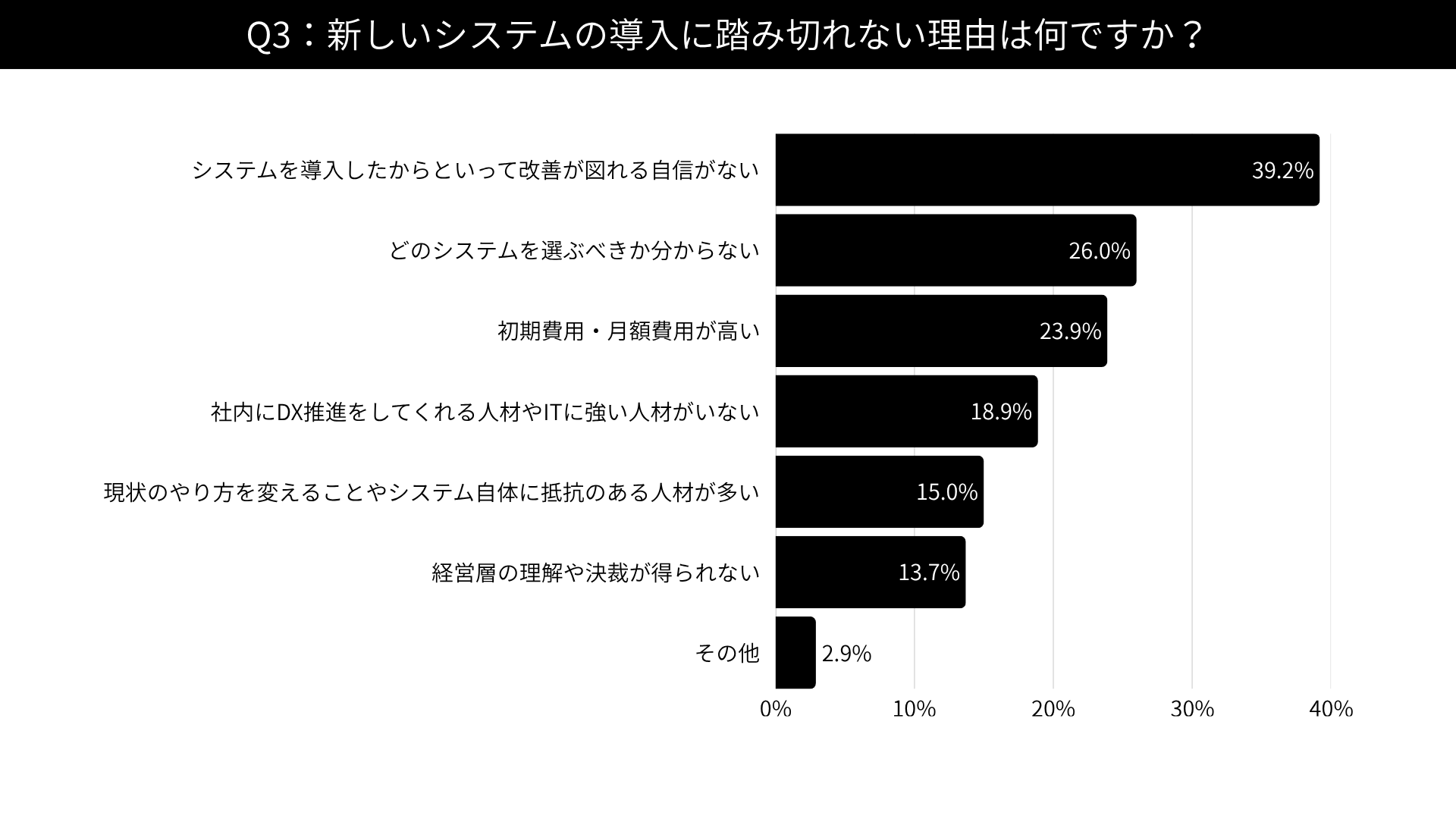

生産管理システムを利用し業務を改善を図りたいと考える企業がいる一方で、

Q3:「新しいシステムの導入に踏み切れない理由は何ですか?」で、最も多かった回答が、「システムを導入したからといって改善が図れるか自信がない」 というものでした。

これは、「生産管理システムの必要性は感じているが、導入に踏み切れない」という、中小企業で特に顕著な傾向があります。では、中小企業はなぜここまでシステム導入に慎重になるのでしょうか。そこには、中小企業ならではの“リアルな事情”が隠れています。

「うちに合うのか分からない」──業務が複雑すぎるという思い込み

製造業は、独自の業務生産工程マニュアルが存在しているため、経営者や現場はこう考えがちです。

- 「うちの生産工程は特殊だから、パッケージ型のシステムは合わない」

- 「特別な生産工程が多く、システムを導入するとカスタマイズが必要になり、多額の費用がかかる」

- 「システムを導入すると、それに合わせた現場のやり方を変えないといけなくなり、かえって生産力が低下する」

ところが実際は、特殊なのは工程そのものでなく、 管理の仕方が属人的で特殊になってしまっているというケースが多くあり、パッケージ型のシステムでも十分に業務改善が可能な場合があります。

「過去の導入で失敗した」苦い経験

次に多いのが、過去の失敗経験による不安です。

- 「会計ソフトだけを入れたが、使用せず現場は紙のままだった」

- 「受注管理システムを入れたが、使い勝手が悪く工程表はExcelのままだった」

- 「操作が難しく扱える従業員がいないので、結局使われなくなった」

など、様々な理由で「多額のシステム投資をしたが失敗した」という過去から、同じ誤りを繰り返したくないため慎重な姿勢の企業も一定数あると考えられます。

これらはシステムを導入する前の段階で、会社にとってどのようなシステムが必要なのか?という要件が定まらないまま導入したことや、システム導入後の従業員教育を怠ったことなどが理由として考えられます。

「推進できる人材がいない」─現場は“変えたい”が、責任は持てない

中小企業ではシステム担当専任者がいないため、

- 誰がプロジェクトを推進するのか

- 誰がシステムの初期設定やレクチャーをするのか

- 導入後はトラブルがあった場合はどうするのか

などが不明確で、システムを導入を決定するまでに時間を要することもあります。また、現場の担当者からすると、 「現状に不満はあるが、システム導入プロジェクトの責任を負うのは怖い」という心理が働き、導入に対して慎重になるのです。しかし裏を返せば、 “仕組み化しない限り、この先も現場は苦しいまま”の状況が続いてしまいます。

経営陣は「費用が高い」「失敗したら経営インパクトが大きい」というプレッシャーで消極的な部分も

特に、製造業における生産管理システムは会社の根幹部分でもあるため、誤った選択は大きな影響を及ぼします。

- カスタマイズなどで想定以上に導入費用が膨らむかもしれない

- 現場の反発を受けて運用が定着しないかもしれない

という心理が経営側にはたらき、 生産管理システムを必要と感じていても、決断しづらい葛藤が生まれるのです。

それでも企業が生産管理システムに期待する理由

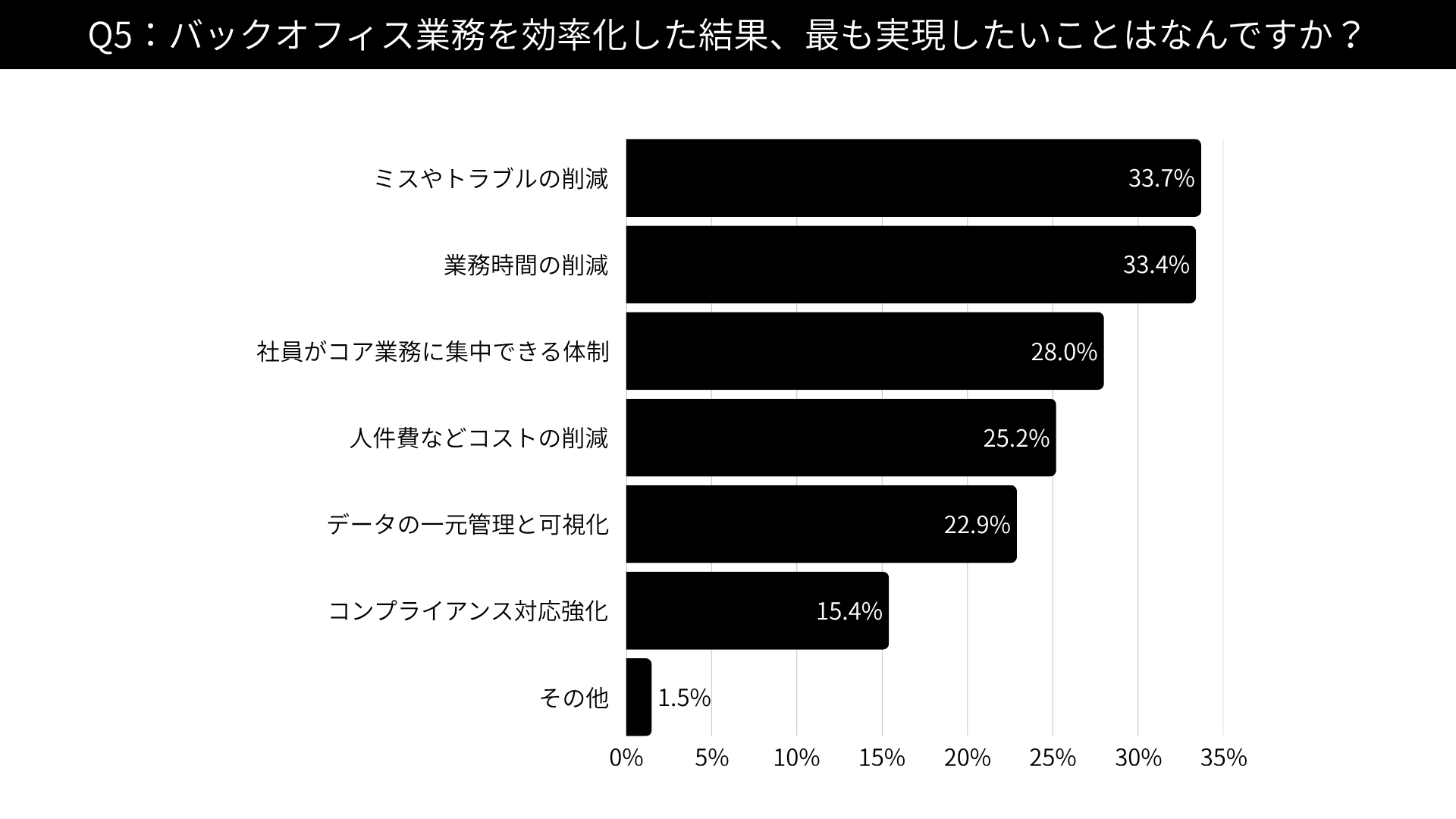

Q5:「バックオフィス業務を効率化した結果、最も実現したいことはなんですか?」では、「ミスやトラブルの削減」「業務時間の短縮」「人件費などのコスト削減」という、非常に現実的で“地に足のついた”期待が上位を占めていました。

これは、生産管理システムを含めた業務管理システムに対する期待が、単なる“デジタル化”ではなく現場が毎日感じている不便をなくす仕組みを求めていることの表れです。ここでは、実際に企業がどのような効果をシステムに期待しているのか、アンケート結果と現場の声を踏まえて整理していきます。

① ミスを削減─紙・表計算ソフトでは防ぎきれない“人の限界”を補う

アンケートで最も多かったのが 「ミスやトラブルの削減」 でした。生産現場では、ほんの小さなミスが大きな損失につながることがあります。

例えば、システム化が進んでいない現場であると、

- 部材の手配漏れ

- 工程順序の食い違い

- 受注変更が現場に伝わっていない

- 原価の計算違い

などが発生する可能性が高くなります。そこで生産管理システムを導入することで、

- 二重入力の手間がなくなる

- 計画変更が自動で全体に反映される

- 在庫・工程情報がリアルタイムに共有される

- 手配漏れ・遅延が早期に発見できる

など、“人がやっていた入力や確認作業”をシステムにより、効率よくかつ正確にできるようになります。結果として、ミスを未然に防ぐ“仕組み”が整い、品質や納期の安定性が向上します。

② アナログ管理でよくある「探す・確かめる・聞く」をゼロにする

生産管理は、情報の量がとにかく多い領域です。Excelなどの表計算ソフトや紙で管理していると、“情報の交通整理作業”に多くの時間が費やされています。

そこでシステムを導入することで、

- 必要な情報が一画面で見える

- 工程・在庫・手配が自動で連携する

- 担当者間の情報伝達がスムーズになる

- 進捗確認のための移動や確認が減る

など、これまで「雑務」だった時間が大幅に削減されます。

実際にキャムマックスを導入していただいた企業様からは、「本来の生産に集中できるようになった」という声があります。作業者のストレスが減り、成果につながる仕事に時間を割けるようになる─この変化は企業にとって大きなメリットといえます。

③ 業務効率化──“属人化からの解放”が組織全体を強くする

効率化というと「入力作業の手などが軽減され業務スピードが上がる」というイメージがありますが、それだけではありません。

もう一つ大きな効果として属人化の解消があります。

生産管理では、

- 在庫管理

- 工程管理

- 受注管理

- 出荷管理

- 原価管理

といった複数のデータが共有されるため、これまで一部の社員だけしか管理できなかった業務が一気に減ります。つまり、「誰でも同じ情報で判断できる」=組織の再現性が高まる ということです。

これにより、

- 担当者の欠勤や退職があってもラインが止まらない

- 特定の社員しか判断できないような業務が減る

- 業務が標準化され、複数の社員が業務にあたることができる

- 業務のスピード、正確性があがる

- 経営陣もリアルタイムで数字を把握できる

など、現場・経営側ともに大きなメリットをもたらします。

まとめ─「見える化」は、人を動かす仕組みへ

今回の調査で見えてきたのは、製造業の現場が抱えている課題は「効率が悪い」や「業務量が多い」といった表面的なものではなく、“人手不足”“アナログ管理”“属人化”“情報の分断” が重なり合って起きる構造的な問題だったということです。

特に生産管理は、工程管理・在庫管理・原価管理・受管理注・購買管理・出荷管理すべてがつながる“生産の中枢”です。ここを正しく機能させることで、企業全体の流れが整い、現場はより安定して力を発揮できるようになります。

逆に、現場の整備がされていないと、ミスは増え、属人化が進むことで、現場管理が正しく行われず、経営判断も鈍ります。また、今回の調査で生産管理システムを求められたのは、“人海戦術ではなく仕組みで現場を支える必要性”に気づき始めているからでもあります。

そして、生産管理システムが果たす最大の役割は、現場の情報を見える化し、そのデータが経営陣と現場が同じ“数字”で話せるようになることです。そういう意味では、生産管理システムとは、業務を楽にするためのツールではなく、会社を成長させるためになくてはならないものなのです。

見える化はゴールではなく、人が動きやすくなる環境を整えるためのスタートラインです。中小企業が次のステージへ進むためには、システムを活用し基盤を整えることこそ、最も確実で現実的な一歩になると考えています。

Related Articles

同じカテゴリの記事コンテンツは準備中です。